Entwicklung und Erprobung einer Hochtemperaturbrennstoffzelle (SOFC) mit einer parallelen Systemarchitektur

Problem:

Bei den heute bekannten Konzeptionen der SOFC sind vor allem die Probleme der Gasdichtigkeit, der elektrischen Leistungsabnahme durch Degradation und des Temperaturmanagements im System sowie zu hohe System- und Funktionskosten die wesentlichen Technologiebarrieren. In einer Serienschaltung wird die niedrige Einzelzellenspannung auf höhere Werte geführt.

Ziel:

In diesem Ansatz wird eine parallele Architektur des Einzelstapels verfolgt. Dies erzeugt eine hohe Ausfallsicherheit, außerdem werden die Probleme der Gasdichtigkeit und elektrischen Isolierung der Zellen gegeneinander verringert. Durch den Einsatz von Blechverarbeitungstechnologien kann eine kostengünstige Fertigung erreicht werden.

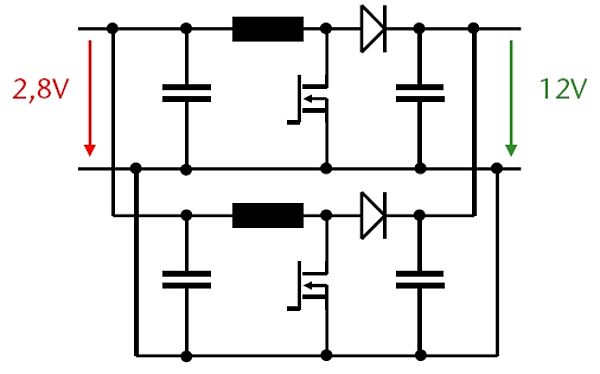

Die niedrige Ausgangsgleichspannung am Einzelstapel (bei hoher Stromstärke) wird unter modernen Methoden der Leistungselektronik auf ausreichende Endspannungen erhöht, um damit Verbraucher speisen zu können. Im diesem Projekt soll eine SOFC mit nur 4 Zellen in Reihe (Nennspannung beträgt dann 2,8V) eine 12V-Bleibatterie mit einer Leistung von 200W laden können.

Projektstand:

Im Institut für Elektrische Energietechnik wurden verschiedene Konzepte zur Umsetzung der elektrischen Leistung untersucht. Um eine Leistung von 200 W bei einer Eingangsspannung von 2,8 V auf 14,4 V Ladeschlussspannung mit hohem Wirkungsgrad hochsetzen zu können, wurde ein Parallelkonzept umgesetzt, bei dem mehrere einzelne Hochsetzstellereinheiten versetzt angesteuert werden. Bild 1 zeigt das Grundkonzept.

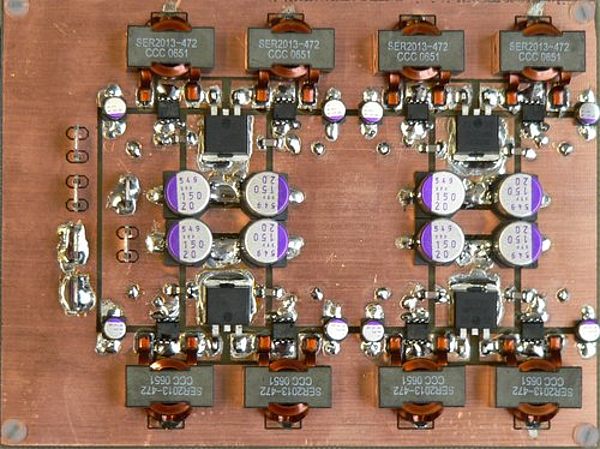

Für erste Tests wurden Doppelwandler entwickelt, die eine Leistung von 50W übertragen können. Dieser wurde zu einem ein 8fach-Hochsetzsteller weiterentwickelt, der eine Leistung von 200W bei einem Schaltungswirkungsgrad von mehr als 90% übertragen kann.

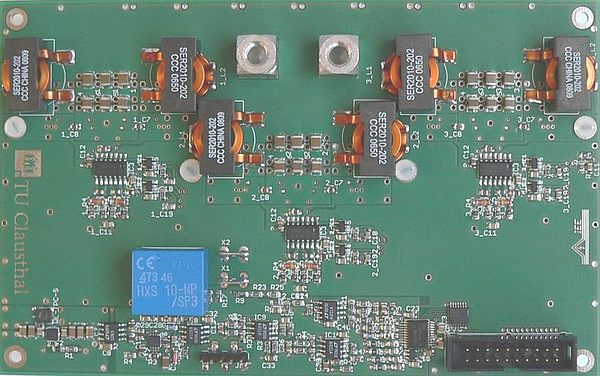

Weitere Verbesserungen wurden durch Einsatz eines Synchron-MOSFETs anstelle der Diode erreicht. Außerdem wurden modernste MOSFETs mit geringem Innenwiderstand und geringen Schaltverlusten eingesetzt und die Elektrolytkondensatoren durch keramische Kondensatoren ersetzt. Die Verbesserungen führten zu einer Reduzierung des Hochsetzstellers bei gleich bleibender Ausgangsleistung auf 6 parallele Einheiten. Der Wirkungsgrad im Nennbetriebspunkt beträgt 94,0%.

Technische Universität Clausthal

Institut für Elektrische Energietechnik

Leibnizstr. 28

38678 Clausthal-Zellerfeld

Germany

Tel. +49-5323-72-2299

Fax +49-5323-72-2104